相比于非珠三角区域,纸板厂只要产量提升一个台阶,就遇一次爆仓。出货环节,往往成为提升公司经营业绩的“瓶颈”。

东莞纸板厂的模式发迹于2000年之后,当时的纸品厂开始尝试独立纸板厂的运作,是踏着艰辛的步伐一步步发展过来的。其间经历了仓库管理、车辆管理、运作模式管理等创新,狠抓出货效率,从而实现24小时高效运作的管理成果。

自从笔者走访了潮州MF纸板厂,才拓展了对出货效率制约因素的认知——

MF纸板厂,客户群体集中,绝大多数客户是20公里范围。两条瓦线白天全负荷生产,平均机速已达140米,生产效率发挥充分。老板多年以来的愿望,就是希望加开夜班,实现经营业绩的倍增。但苦于仓库爆仓,多年来无法突破。

经深入交流,笔者发现MF纸板厂因客户群体较为集中,反而带来如下制约:

1、客户全部在20公里范围内,送货服务必须敏捷快速;

2、短途运输、道路狭窄,车辆全部是4.2米、6.8米车;

3、因为客户离得近,又有同业竞争,于是迁就客户要求,午休时间及18点下班以后,客户均不收货;

4、送货车辆小型化,货物周转较快,每台车每天白天可送货4次,夜间再装1车第二天早上送。

上述市场条件,可总结为:提高产量与客户收货时间窗口之间的矛盾。从8点到18点,除去午休,每天只有8-9小时可收货时间。如何解决24小时生产与8小时收货之间的矛盾,成为MF纸板厂必须面对的突破口。

这也就是说——纸板客户长途、短途占比,居然会影响一家纸板厂产能的发挥!

笔者为了说明这个问题,专门画了一张纸板产量-库存-出货演示图,如下:

上图说明:

在纸板客户均集中在周边20公里范围的情况下:

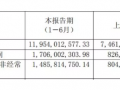

1、在生产线仅开白班的情况下,所需成品库存为2份库存量(1份基础库存+1份当日产量);

2、在生产线加开夜班时(产量翻倍),所需成品仓库为5份库存(1份基础库存+4份夜班产量);

这时,矛盾点已分析出来——如果不改变任何外部条件的情况下,若想通过加开夜班让产量倍增(同时运输车辆也倍增),那么所需的成品仓面积,将会由2份变为5份。即:只开白班时,若成品仓面积占用是500M2,那么24小时开机时,仓库面积必须变成现在的2.5倍、至少要达到1250M2才行。如果现有厂房占用情况无法满足这个要求,那么就无法实现产量倍增。

这种情况下,基本封死了靠改善效率来提高产量的途径——

1、若加快车辆周转,但每天8小时的收货时间窗口不足以完成24小时产量的出货任务;

2、若加大车辆体积,在短途送货条件下,一台车装3台车的货物,并不会快过一台车送3次、3台车分别送1次的效率,出货总量并不会有提升;

3、若刻意增多车辆数量,会造成每台车出车次数同比例减少,车主赚不到钱的事,便无法持续。

这时再来反观东莞模式——

1、因为纸板厂集中,均无法做大量的短途客户,必然发展长途客户(80-120公里范围);

2、每家纸板厂均有不超过30%的短途客户(50公里以内)和不少于70%的长途客户;

3、短途客户用10-40M3的小车,长途客户用60M3以上的大车,货物与车辆实现了优势匹配;

4、白天多生产短途货物,以实现纸板边做边走;夜晚生产长途货物,全部可以装车,车厢就成了仓库;

5、长途客户知晓自身收货劣势,大多数同意夜间收货,送货司机可以夜间2点出车,8点之前可完成卸货,中午之前便能再回纸板厂,等待装货。

以上几点,便是东莞集中制板,快速供货广州、佛山、中山、深圳、惠州的秘密,24小时生产的效率优势,导致长途运输过去的纸板,可以与当地短途纸板厂家同价竞争。

由此可见,东莞纸板厂的模式,“误打误撞”出一种天然的“24小时生产、高出货效率”的模式。即便是24小时高负荷生产,最大成品库存量也仅需要1份基础库存即可。按照一间纸板厂有20个运价区、配货立方平均为50M3计算,最大库存量为20×50=1000M3。这也就是说,一间独立纸板厂,成品仓在1000M2左右(按每平米存放一立方货物折算),每月的产量规模是可以达到或超过1500万M2级别的。由此可见东莞纸板厂为什么会有这么强的竞争优势。

按照上述认知,再回到潮州MF纸板厂的案例,在此类市场条件下的纸板厂,若期望产量规模进一步提升,必须从如下几方面寻求突破:

1、打破客户收货时间窗口,必须从8小时延伸到不少于12小时,以争取尽量多的出货时间;

2、把增量客户定位于长途客户,这样才能够在夜班生产、并用大车装车腾库,尽量少的占用成品库存;

3、夜班产量设定少一点,如果白天开两个班,夜班就只能开一个班,以减少成品仓存压力;

4、如果1、2条无法达到,就只剩下增大成品仓库存一条路径了。如果厂房面积受限,增加夜班产量,就是一件很渺茫的事情了。

原以为纸板厂的出货效率仅是一个内部管理问题,现在却发现,在短途客户比例过高的纸板厂是很难加开夜班的——客户分布的区位结构会对出货效率产生制约。这确实是在十年前没有意识到的问题。

这就是东莞纸板厂模式给我们应有的启示。

行情

行情

订单

订单

广告

广告

我要

我要

签到

签到

关注

关注

客服

客服 TOP

TOP

粤公网安备 44011202002240号

粤公网安备 44011202002240号