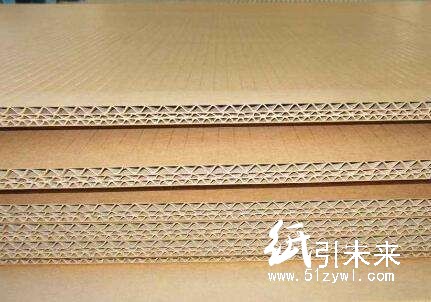

近年来,纸板厂(即瓦楞原纸使用方)对高强瓦楞纸的要求越来越高,可以说环压强度是衡量瓦楞纸质量优劣的最重要的标准,各个瓦楞纸造纸厂的技术人员都在为提高纸张的环压强度劳神费力,并且有的收效甚微。下面纸引未来小编与大家分享提高瓦楞纸张环压强度的五个方面,我们一起来了解下。

一.纤维原料的选用及打浆方式的调整

不同纤维浆料与原纸基本性能之间的关系如表1所示。从表1可以看出,长纤维浆料比短纤维浆料的挺度低,所以在抄造瓦楞原纸过程中,配用适量的阔叶木浆有利于提高瓦楞原纸的环压强度。打浆是改善纸浆纤维成纸性能最好的手段之一。

打浆度过低时,成纸虽挺硬但成纸强度可能会很低;打浆度过高时,又会提高成纸的紧度而降低厚度,从而不利于提高成纸的环压强度。为此,对原生木浆和草浆,打浆时可采用游离打浆的方式,草浆应尽量避免纤维的切断以提高成纸的强度;

对废纸浆,可采用先疏解后轻度打浆的方法,尽量避免对二次纤维的破坏。在废纸浆打浆过程中,以中浓磨浆代替低浓磨浆,即使磨浆浓度由3%——5%提高到6%——9%,也可使纤维长度免受破坏,同时分丝帚化效果明显改善,有利于纸页各项物理指标的提高,因此适当配用废纸浆不会对成纸环压强度产生较大的负面影响。

目前企业采用新型人字齿形磨片磨浆,适应性广,大大降低能源消耗成本,是改善纸的物理强度,提高经济效益的有效途径。人字齿形磨片也是目前国内首创的节能磨片,值得技术推广。

二.抄造工艺参数的优化改进

(1)上网抄造

流浆箱的浆料越浓,纸页内Z向排列的纤维就会越多,成纸紧度就会减小;高浓抄造与低浓抄造相比,前者可降低纤维的定向性,纤维之间的缠绞机会增多,且在纸页平面内的排列更加均匀,这对改善成纸的纵横向比有好处。与传统的低浓成形技术相比,高浓成形技术可使纤维保留率高,纸页环压和层间结合强度好,吨纸节水100㎡以上,节能100kWh以上,且高浓成形装备结构紧凑,占地面积小,设备投资节省三分之二。

纸页成形过程中,浆速与网速正确配合是决定纤维定向排列的重要因素。如果网速大于浆速,那么纤维上网时将受到一个定向力的作用,使纤维纵向排列增加;反之,纤维的横向和竖向排列会有所增加,成纸的纵横向强度比可得到改善。一般认为浆料流速度达到1.6——2.0m/s、浆速与网速之比为1:0.98时,会使纸页具有较佳的环压强度。

(2)湿压榨

在理论上,湿压榨能提高纸页的紧度从而有利于强化纤维间的结合强度,但同时会减小纸页的厚度,使纸页环压强度下降。这种湿压榨对环压强度的反作用,又可以从提高纸页的结合强度和提高弹性模量得到补偿。所以在正常情况下,提高湿压榨的负荷或延长纸页在压区内的停留时间均可提高环压强度。

20世纪80年代初,国际上推出了一种新型纸幅压榨方法,即宽压区压榨,也称为靴式压榨或靴形压榨。靴式压榨在260mm长的靴形板上平均加压4100kpa,相当于在正常压榨方法加压到1000kN/m,它有相对较低的压榨力,再加上可控的压缩率,减少了纸页压溃的可能性。

采用靴式压榨的优点:

其一是脱水能力大。传统的辊式压榨中,压区窄只有20——50mm,作用于湿纸幅的峰形压力过高,容易出现纸幅压溃,所以必须控制低的加压负荷。靴式压榨的压区宽度较宽(200——300mm),可以避免高的峰压,同时,可以加大负荷,强化脱水。因此,压榨出口湿纸页的水分比传统的辊式压榨约降低6%,可以节省20%的干燥蒸汽。

其二是提高纸页的强度,对瓦楞纸而言,在不损伤纸幅的情况下,可以提高纸的紧度,使环压强度、耐破度等强度特性得到改善。采用大辊径压榨和宽压区压榨并设新型长盲孔带沟纹辊面时,压区宽度增加可明显提高纸页的脱水量(脱水迅速)和主要物理强度,大大降低动力和蒸汽消耗,因而,目前一些高定量纸种如挂面箱纸板和高强瓦楞纸均采用此种压榨方式。表2中给出了几种不同压榨方式的应用参数。

(3)纸页干燥过程

干燥条件会影响成纸的环压强度,干燥时如果纸页的收缩较大,那么伸长率就会提高,使弹性模量降低;如果阻止纸页收缩,甚至在干燥时将其伸长,则成纸的弹性模量及环压强度都会有所提高。纸页在干燥过程中,要采用合理的干燥曲线以防纸幅横向过大收缩。为此,可采用以下措施:a.采用合适的温度曲线,避免强干燥;b.张紧干毯;c.适当提高下机时成品纸的水分。

(4)纸页干燥过程的半湿软压光

纸幅干燥过程中,干度达到70%左右时,在这种湿热状态下的湿纸幅,纤维具有较高的柔软性,易变形性和弹性,经过三辊半湿软压光机(辊面包聚胺酯材料)后,特别是粗糙面上凹凸不平和细小纤维受到较大压力作用,变得光滑,低面(凹处)上的细小纤维和辅料牢固地结合在纸面上,提高了纸张的平滑度、紧度和表面强度,缩小了平滑度两面差,若水分太低,

纤维失去可塑性和弹性,压光效果差。与此同时,纸机若有装置表面施胶机,通过软压而达到光滑平整的纸幅、经表面施胶的施胶量可节省15%——20%.

(5)纸页干燥后经压光

压光会降低纸页厚度,提高纸页紧度,但在干状态下压榨纸页时,纤维的结合并不会像湿状态下得到显著的改善,所以,一般认为纸页的光压操作会降低纸页环压强度。因此,在保证纸页紧度、外观的条件下,应该尽可能降低压光压力、减小压光次数以及采用软压光等,以保证纸页的环压强度在压光时不会受到较大影响。

三.合理使用增强性的化学助剂

在纸页抄造过程中常使用增强性的化学助剂来提高环压强度,常用的化学助剂主要有变性淀粉、阳离子高分子聚合物(如CPAM)、聚酰胺(PAE)、三聚氰胺甲醛树脂(MF)、脲醛树脂(UF)等,这些高聚物的分子结构中通常带有羟基、胺基等基团,可与植物纤维分子上的羟基以氢键、离子等结合,可以提高纤维的结合强度,进一步促进纸页挺度和环压强度的提高。化学助剂的使用方法主要有三种,即浆内添加法、表面施胶法和层间喷淋法。使用化学助剂时,既要考虑作用效果,又要考虑生产成本以及对环境的污染影响。

四.保持纸页厚度及细小纤维含量

在定量一定的情况下,增加纸页的厚度时纸页的紧度就会减小,从而降低纤维间的结合力。当纸页厚度增加导致纤维间结合力的减小影响到成纸的环压强度时,通过增大厚度而提高环压强度的目的就不会实现。为此,增加成纸产品的厚度时,一定要兼顾成纸产品的紧度,并使其保持在适当范围内。为此,成纸产品的紧度一般为0.70——0.78g/cm3之间。

纸产品的强度除了决定于纤维本身的强度外,还决定于纤维与纤维之间的交织结合,而细小纤维的存在又为纤维之间带来了良好效果,因此,在纸页抄造过程中通过使用助留剂等工艺手段提高纸浆中细小纤维的留着,有利于提高成纸的环压强度。

五.调整成纸的水分

成纸水分高,会使环压强度降低,因此成纸的水分最好控制在10%以下。抄造生产时,施加一定量的松香等疏水性的胶体物质后,纸的抗水性增加。所以,包装用纸产品也最好具有一定的施胶度,这样的产品在使用过程中吸湿性降低,制成纸箱的含水率也较为稳定,从而较好地保证了纸箱的强度。

行情

行情

订单

订单

广告

广告

我要

我要

签到

签到

关注

关注

客服

客服 TOP

TOP

粤公网安备 44011202002240号

粤公网安备 44011202002240号