另外,堆加的纸板高度最好不要高出两端挡板之上;堆叠过高将会导致送纸不稳定,影响送纸精度。要保证每批订单都能保质保量完成,需注重生产过程中的几种压力控制。

理想堆叠的高度

1、瓦楞纸板和印版的接触压力(俗称印刷压力)

由于瓦楞纸板结构的特殊性,印刷压力在调整时不能过大。因为过大的压力将导致瓦楞纸板的抗压强度降低,以纸板能轻轻接触印版为宜。

实际的生产作业中,往往会因机台速度的快慢变化、瓦楞纸板的弯翘、水墨的特性变化等等因素导致印刷图文会发生一些变化(如糊版、塞网、露白等等),因此在生产过程中,要时刻抽检,控制好压力,确保印刷品质。

2、印版与网纹辊的接触压力(俗称着墨压力)

瓦楞纸箱柔性版印刷中,着墨压力的大小控制也是印刷中一个重要要素。一般从印刷出来的印品图文外观就可以观察到着墨压力控制的情况。

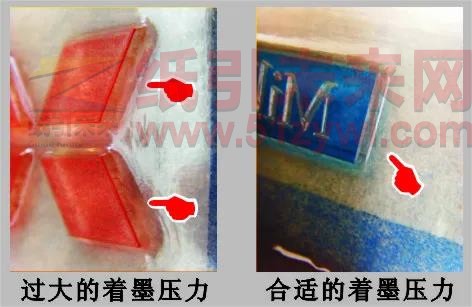

如果印品图文边沿有溢出墨或者说是有重边现象,这就说明此时的着墨压力偏大,可适当调小一点;若印刷图文有漏白现象,则说明墨压小了一点,此时需将墨压适当调大一点。

过大的着墨压力和合适的着墨压力效果如下图所示。

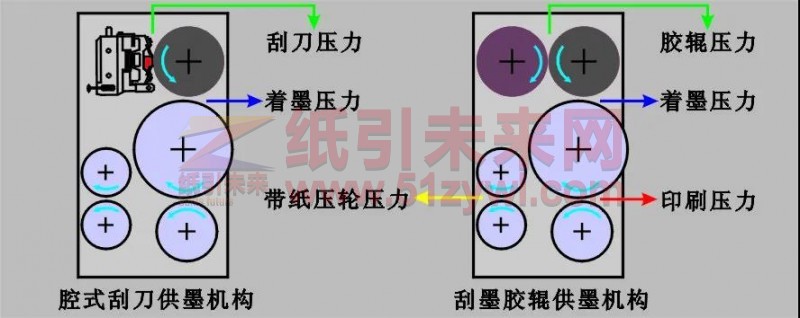

3、胶辊(或刮刀)和网纹辊的接触压力

在为印刷单元上墨的时候,需先调整好胶辊(或刮刀)和网纹辊间隙压力。

一般胶辊和网纹辊的上墨压力调整是-2.5 mm~-3.0mm;刮刀和网纹辊的压力间隙调整,一般新刮刀是0.3PSi,旧刮刀可调整到0.5PSi(机台控制面板刮刀气压表上有数据显示)。由于胶辊或刮刀会随着机台运转的时间增长会磨损,此数据不是绝对的,因此应根据实际情况及时调整两者压力。

另外,生产结束后,清洗完设备必须将胶辊(或刮刀)的压力完全松开,避免长时间停机后两者之间的挤压变形影响日后的传墨均匀性。

4、带纸压轮的压力

有些印刷机机型,瓦楞纸板的传送主要靠各个单元的带纸压轮来传送,因此带纸压轮的压力直接关系着送纸、印刷、开槽、模切等位置是否精准。

调整带纸压轮的间隙应该是循序渐重的过程,也就是说后面单元的带纸压轮应比前面单元的带纸压轮间隙压力要稍重,一般此间隙压力比瓦楞纸板实际厚度要低1-2mm。

行情

行情

订单

订单

广告

广告

我要

我要

签到

签到

关注

关注

客服

客服 TOP

TOP

粤公网安备 44011202002240号

粤公网安备 44011202002240号