纸引未来网讯;

圆压圆、圆压平和平压平模切

平压平模切方式可用于各种不同需求的场合,既能高速连续模切,又能手动续纸半自动模切。

圆压平方式主要用于大尺寸产品的模切。

联机圆压圆模切生产线可对已印好的卷筒纸板进行烫印、模切、清废等一系列操作,从而将印张一次性地加工成最终产品。

由于圆压圆模切是线接触,模切时要比平压平的面接触压力小得多,从而设备功率小,而且平稳性要比平压平模切好。

而平压平模切由于是间歇式运动,模切速度易受到影响。

圆压圆模切机配有高精度的套准装置及模切相位调整装置,模切精度高。

彩盒模切脱层的原因及解决方案

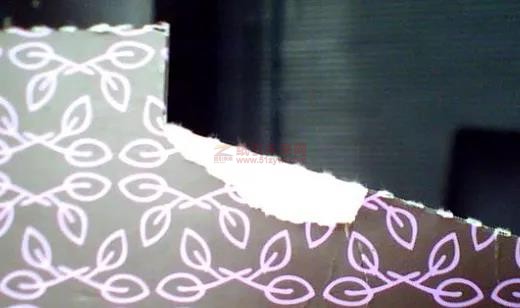

脱层是纸板经过模切或糊盒成型时在纸边发生层间分离的现象。

发生的原因包括:纸盒糊边宽度设计问题、上油压光时水分减少量过多、模切刀锋利不足或海绵条硬度不足、模切刀不当引起模切时第一条压痕线深度及宽度不足等。

解决方案:

(1)纸盒设计时糊盒处宽度尽量在少于8mm以下。

(2)正确选择模切刀,模切刀要求锋利、硬度高。

(3)针对不同厚度的纸张应选择不同的模切刀。特别是镀铝膜金(银)卡纸、高松厚纸板,印刷油墨表面粗糙增加模切难度,容易使模切刀磨损加快,极易造成分层。

(4)模切时压痕线必须充分压深压宽。糊盒处第一条压痕线压深压宽以降低糊盒时弯曲扭力,可以有效改善模切后在纸边产生分层现象。

(5)模切板上海绵最佳硬度在50度左右,同时与模切刀保持间距2mm,可以有效改善模切后在纸边产生分层现象。

(6)模切后排废用的模切刀开连点也是影响分层的因素之一。开连点本质上是在模切刀刃部位开出一定宽度的小口,使模切后的纸板和废边不会散开便于排废。连点通常开在产品成型后不易看到的隐蔽处,并且要避开胶线位置。如果不得已连点在成型后能够看见,则连点应越小越好,否则排废时连点处不易分离,导致纸张撕烂及分层。连点宽度相当于纸厚+0.20mm较适宜。

行情

行情

订单

订单

广告

广告

我要

我要

签到

签到

关注

关注

客服

客服 TOP

TOP

粤公网安备 44011202002240号

粤公网安备 44011202002240号