时间流转到2020年年中,新冠病毒还在肆虐全球的时候,中国开始疫情得到了很好的控制,于是全球口罩、家电等需求涌向中国,在全球其它国家不能复工复产的情形下,导致全球原料短缺,价格暴涨。铜价暴涨,芯片短缺,企业不得停工停产等信息不断成为新闻头条……。

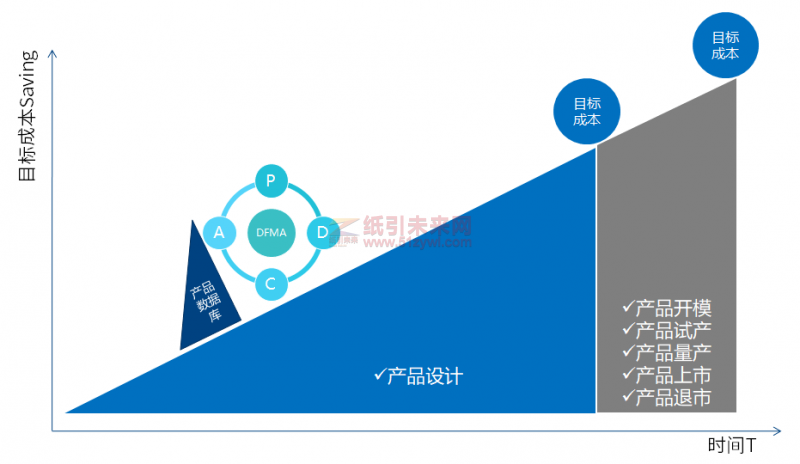

面对全球多变和不稳定的经济环境,如何降低成本成为了各企业、特别是传统制造业的头等大事。科理咨询公司为各企业提供咨询服务的时候,经常听到这样问题:“感觉我们的成本已经降无可降了”。为什么我们会有这样的感觉呢?那是因为大部分企业为了响应市场需求,通常是产品先量产上市,再来投入大量人力提效降本:

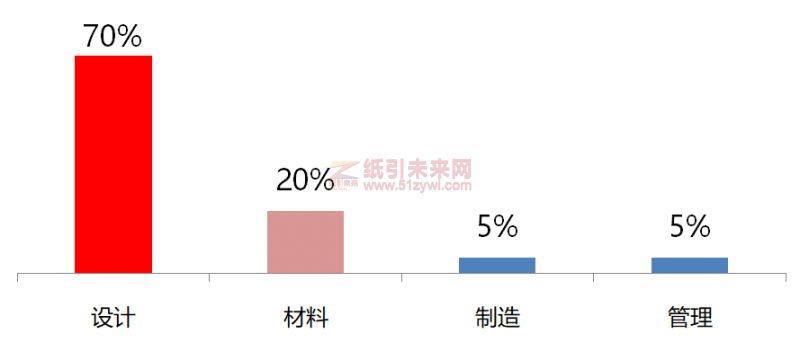

此传统做法,肯定会让企业觉得降无可降,因为好一点的降本方案可能需要大动干戈,需要重新开模、重新测试认证等,考虑到投资回报率,企业往往望而却步,降无可降。好钢用在刀刃上,从上图就不难看出,最大的成本在设计阶段,那么对应我们需要花更多的时间精力资源去把关设计,DFMA就是非常强大的工具,帮助我们快速高效把关设计,应用的好的企业还能缩短产品研发周期。

那么,什么是DFMA:

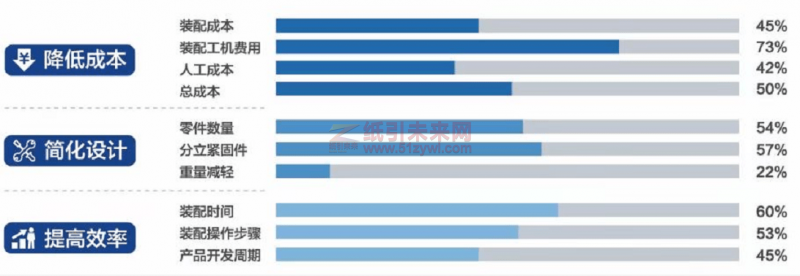

其次,DFMA怎么帮助到我们更有效降本提效?

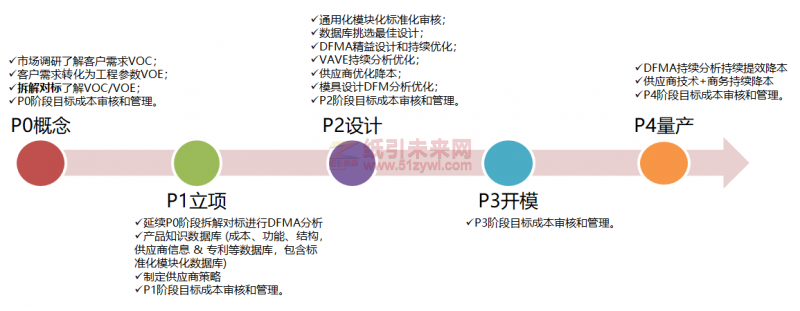

DFMA方法论要求我们从P0阶段就开始到量产阶段进行成本优化的精益设计,将80%的投入放在P2及之前的阶段。案例数据告诉我们,在P0/P1/P2阶段的精益降本平均高达50%,具体见下图:

50%的成本降低这个收益是非常有吸引力的,在初始引用DFMA工具和方法论之初非常的兴奋,因为带来了可观的收益。

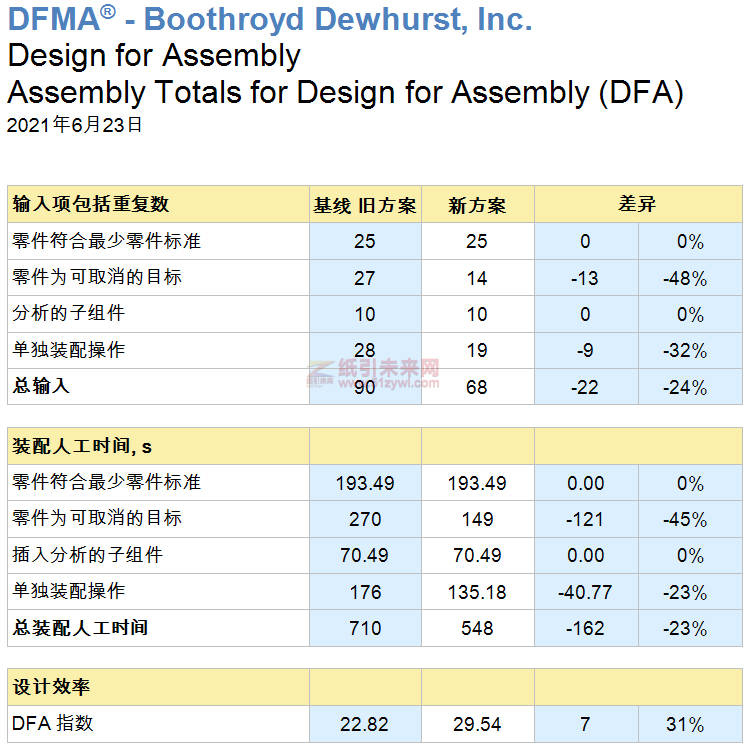

第三,DFMA软件非常易于学习、理解和快速操作应用。而且,DFMA可以帮助工程师快速学习和掌握装配、材料、工艺和模具等专业知识和经验积累,也是帮助企业快速有效成长。同时,DFMA也为企业管理层审核产品设计提供非常高效直观的工具,量化产品设计的各项重要指标,拿数据说话,更好更高效把关设计,见下图:

最后,实施了一段时间精益设计之后,又遇到同样的问题:“成本已经降无可降”,这时,我们要分两个角度看这个问题。

角度一,我们只专注在一个项目一个产品的降本,我们没有进行系统精益降本和跨产品拆解对标的DFMA分析。因为,当我们的焦点专注在某一产品某一行业,我们就比较难从系统的眼光看问题。下面分析2个案例,帮助理解:

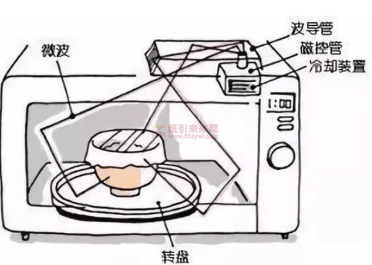

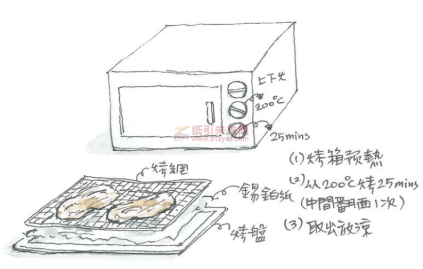

案例一,在2013年前后,塑料成本涨的很厉害,当时有一个微波炉项目成本也到了降无可降的地步,但是同时又面临原料暴涨的压力,侵蚀着微波炉的利润,在项目团队一筹莫展的时候,我们DFMA对标中心跨界到烤箱对比,我们发现由于烤箱的特性,烤箱的风道系统大量使用金属件,而微波炉大量使用注塑件,通过DFM分析发现,在那个时期,金属零件的成本是低于注塑机的成本的,而且金属件冲压模具投入非常低,同时也解决了塑胶件需要防火料的需求,于是大量更换风道系统零件为金属件,又进一步降低了成本,同时开阔了项目团队的眼界和经验积累。

下图为跨产品对标

(塑料vs.金属)

案例二,我曾经在一家外企负责产品的拆解对标,我们的组织架构是分品类拆解对标的,也就是说团队1拆解对标冰箱,团队2拆解洗衣机干衣机…。当时,厨房品类产品在讨论铜包铝线马达降本方案的可行性,我们团队正在努力证明和说服研发团队接纳此方案,可是各部门都有各自合理的立场,一时间难以做最终的决定。一天洗衣机团队听到这个团队在热情讨论方案,无意问了一句:你们在讨论什么大项目?这位队员得到回答之后,一脸迷惑和不解的说:奇怪了,整个洗衣机业界几乎都在使用铜包铝线马达…。结果可想而知,铜包铝线马达方案顺利在厨房类产品落地。

从上面2个案例告诉我们,每个行业发展的水平是不一致的。我们不能只局限在本行业的主要竞争对手,因为打倒我们的往往可能是跨界。数码相机就是一个很好的例子,它是被智能手机打败的。

角度二,恭喜你,你企业的产品成本已经非常具有竞争力和领导力了。因为这类企业很好应用了DFMA软件(如下图)。首先有完善的成本管理体系(有些企业叫成本工程部或竞争力分析部门),其次有很好的目标成本审核流程,最后培养了众多DFMA人才和积累了丰富的产品数据库,为支持设计和审核设计提供了非常坚固的基石。

最后,DFMA方法论非常注重产品数据的积累,形成产品知识数据库,这是需要一定的时间投入和时间沉淀的,但是有些企业决策层急于求成,过于强调短期的投资回报率,经营了一段时间的DFMA对标中心,不再注重投入,慢慢自然消亡。要知道,产品数据库是非常强大和非常有价值的,不仅能为我们提供降本方案,还能为我们提供竞争对手产品情报,我们可以想象一下,如果我们掌握了所有主要竞争对手的产品信息,是不是可以像田忌赛马一样布局自己企业的产品策略,从而赢得市场领导者地位。

智慧熊企业数字化管理系统,助力高效处理工作事务,联系热线:小鹿 18926220884

行情

行情

订单

订单

广告

广告

我要

我要

签到

签到

关注

关注

客服

客服 TOP

TOP

粤公网安备 44011202002240号

粤公网安备 44011202002240号