一、工厂建模

无论是重复性制造,还是多品种小批量,更或者是单件的生产过程,可以将生产过程的形式分为三种:

第一,零件生产

此生产过程仅仅生产零件,或用于出口,或为设备或整机制造商提供零件。零件加工过程往往是设备驱动的过程,业务方式往往是订单式为主,产能管理是关键。

第二,组装生产

次生产过程是将采购物料组装为成品的过程,多用于自主品牌,或OEM出口。组装类业务过程是物料驱动的过程,物料的齐套是关键要素,供应链系统建设是基础。

第三,零件加工+组装生产

设备、小家电、服装、家具等业务过程,往往是零件加工和组装生产混合过程。零件加工和组装生产混合过程,大大增加了管理难度。甚至,零件加工还有不同的工序委外过程,复杂度更加高。

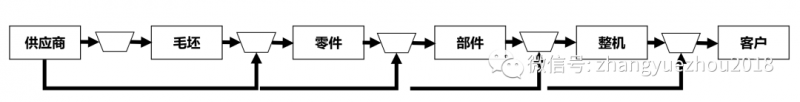

图1零件加工和组装生产混合过程模型

二、运行管理要求

生产运作过程,必须遵循以下要求:

第一,聚焦需求

任何生产运作系统必须以交付为核心目标,以完成客户需求的交付为最终目标,客户的需求,可以分为销售订单、补库订单和预测订单三个类型,三种需求都是客户的需求,只不过是确定度不同而已。销售订单是是确定订单,但补库订单和预测订单,都是不确定订单。

第二,聚焦产出

产出是满足需求的保障,产出不足,则不能满足需求。而产出宽裕则浪费成本。所以,为了不浪费产能,一般会采用提前生产半成品和成品方式,保证产能的利用。

第三,聚焦限制产出的因素

通常而言,生产系统的产出取决于瓶颈产能的产出。瓶颈的产出,取决于瓶颈的产出速度和瓶颈产能的有效利用。瓶颈的产出速度一般有瓶颈资源的设备确定,所以需要十分关注瓶颈产出能的有效利用。

瓶颈产能的有效应用,一般有物理限制、方针限制两种,而往往是方针限制的影响是最大的,也是最容易突破和改善幅度最大的。

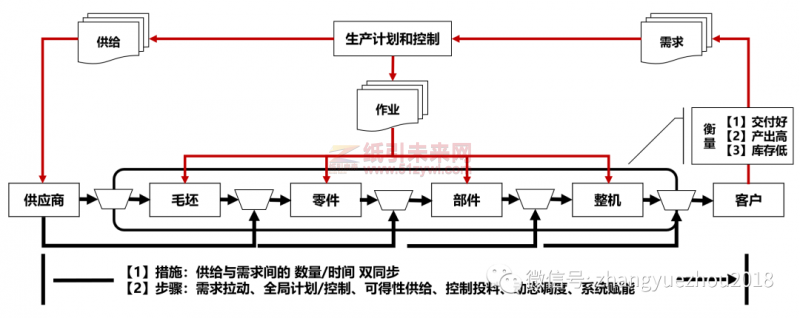

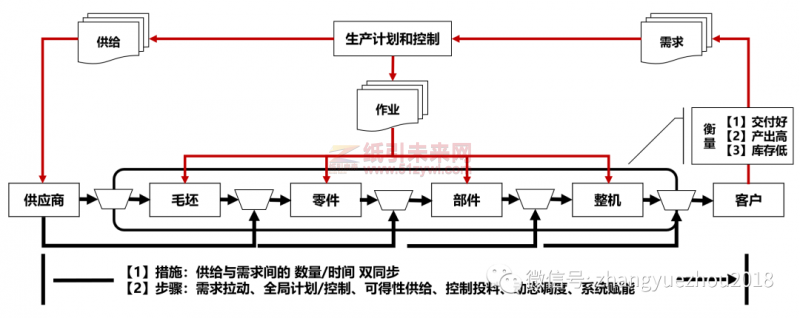

三,解决措施

生产运作过程的绩效要求有三项:

第一,是交付好

如上所说,生产运作过程必须是交付为先。只有交付好,才是真的好。

第二,是产出高

生产运作过程是预算约束的过程,必须受到成本的制约。在一定成本条件下实现交付好(准交率高和交付周期短、缺货率少和补货周期短)的高产出,才是真的绩效,才可以实现低成本。

第三,是库存低

正确的库存品种、库存量是保证顺利生产保障。但是,错误的库存配置不仅不能保障顺利生产,而且占用了资金,是对生产过程的干扰。所以,必须在保障生产过程顺畅的集成上,实现正确的库存配置,尽量减少无效库存(数量错误,时间错误),实现好库存周转下的运行。

所以,必须实现两个措施:

第一,需求和供给之间的数量/批量的同步

客户需求往往不仅在时间上随机,更在数量和批量上随机。但是,无论是自制件,还是采购件的供给数量一般有最小经济批量。所以,需求和供给之间首先必须在数量和批量上实现同步。即,尽量实现供给数量与需求数量的一致性,通过对需求批量的合并和分拆,对供给批量的合并和分拆实现数量和批量的同步,减少库存。

第二,需求和供给之间的时间/周期的同步

需求在时间上有极大的随机性,可能还存在季节性,而产能一般是刚性的,在一定周期内保持一定的稳定性。所以,需要通过提前或延后生产方式实现,即,优先生产紧急程度高的需求,实现需求的快速交付。

四、解决方案

根据解决措施,实施以下步骤:

第一,需求拉动

生产运作系统,必须实现需求的拉动。要实现需求拉动,必须做好以下几点:

1、需求管理。对预测,补库和销售订单进行平衡处理,计算净需求。用净需求来拉动生产。

2、需求顺序。需要对需求设置优先级,先生产确定度高的需求,再生产需求确定度低的。优先级高的需求,先占用物料和产能。

3、产出承诺和交期承诺。预测和备库的,则承诺产出量;订单的,则承诺交付日期,并对承诺的产出量、承诺的交期进行保护,确保已经承诺的日期得到按时完成。

第二,集成计划

需要根据已经处理完毕的需求,编制主生产计划,而且实现组装计划、零件加工计划的同步计划,实现成品和零件的拉动排程,实现整个工厂的全局、集成排程(从成品到关键序)。

组装工序作为关键序,必须进行排程。零件加工一般都是多工序的,一般关注关键序即可,对关键序做排程,非关键序按照标准周期排程。

第三,可得性采购

需要备库的则备库,需要订单采购的则订单采购,对于长周期物料而言需要预测采购的则必须预测采购。

行情

行情

订单

订单

广告

广告

我要

我要

签到

签到

关注

关注

客服

客服 TOP

TOP

粤公网安备 44011202002240号

粤公网安备 44011202002240号