VE/VA(价值工程)/(价值分析)与工业工程IE、质量控制QC被日本企业并称为企业管理的三大支柱,对日本企业实现高质量、低成本的竞争优势有重要作用。

其实VE与VA是不同的概念,VE(Value Engineering)价值工程针对新产品、主导者为研发部门;VA(Value Analysis)价值分析,是针对现有产品进行改善,主导者为采购部门。价值分析是一种事后行为,而价值工程是在产品设计与开发阶段就开始了。

价值工程和价值分析是以最低的产品寿命周期费用,可靠地实现必要的功能,着重于产品或作业功能分析的有组织的活动,目的是实现产品的最优性价比。VE/VA用公式表述为:价值=功能/成本

价值:指投入与产出、效用与费用的比值。

功能:指产品所具有的特定用途和使用价值。这是顾客维度。

成本:该产品从调研、设计、制造、使用直至报废为止的产品生命周期所花的全部费用,即总成本。这是企业维度。

VE/VA对企业提升客户满意度、降低成本、实现企业竞争优势帮助很大,目前在全球范围内应用最好的是日本企业。

日本企业应用VE/VA,成功地打造了质量高、成本低的产品竞争优势。

日本企业实施VE/VA通常有以下3种途径:

第一,日本企业在做VE/VA时,经常使用Tear Down法,印从市场买同竞争对手的产品进行拆解。通过对竞争对手产品的拆料与对比,分析竞争对手产品设计中的长处和特色,发现差距,并带助其衍生新的创意,找到改善点。

第二,邀请有技术专长的供应商的专家一起参与VE/VA,充分发挥供应商的专业优势;鼓励供应商对自己的产品、流程提出合理化改善建议。如果有可能,还会邀请客户代表参与。

第三,营销、设计、物流、采购、生产各部门通力合作,集思广益,以QC小组为形式开展VE/VA。

下面我们通过一个案例来说明。

大家住过酒店,都用过酒店里的一次性牙具。以酒店牙具为例,如何能把牙具的成本下降10—30%?

首先把酒店用牙具进行BOM物料清单分解,包括纸盒1个、塑料袋1个、牙刷柄1个、毛刷、牙膏帽1个、牙膏壳1个、膏体6G。

其次,对分解的物料依次思考如何降低其成本。

如果以降低成本30%为目标,通常大家的做法是:

纸盒:把纸盒去掉。

塑料袋:塑料袋缩小,只包住牙刷的头部即可。

牙刷柄:变细、变短、用更便宜的材质(材质变差)。

毛刷:变稀、变少、变短。

膏体:从6g变成3g。

牙背帽:变小。

牙膏壳:变小。

当统计这些降本方案时,你会发现这样一个有趣的现象。我们要求对产品做技术降本时,很多都不是在降成本,而是在降我们的质量标准(偷工减料)。

智慧熊企业数字化管理系统,助力远程高效处理工作事务,团队高效配合下单,生产,发货,采购,财务等事宜

按这种方式企业即使完成“降本”,客户也必然流失,这是一种非常危险的“降本”方式。

企业要降本,必须做到两个平衡:质量与成本的平衡,企业降本与客户满意度的平衡。

根据VE/VA的基本公式,提高价值的途径有:

功能不变,成本降低。

功能提高,成本不变。

功能大幅度提高,成本略有提高。

功能略有下降,但成本大幅度下降。

功能提高,成本降低。

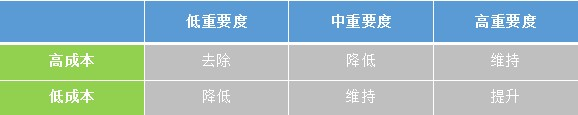

具体应用上,可以从客户的维度,将该功能对客户的重要度分(1—10)10个等级,其中1—3为低重要度,3—6为中等要度,6—10为高重要度。可以从成本支出维度将成本支出分(1—10)10个等级,其中1—5为低成本区,5—10为高本区。于是我们产生了VE/VA性价比模型,如下图:

应用这个VE/VA性价比模型,我们再对酒店牙具进行分析,就非常简单明了了。

在这个过程中,我们还对产品问了以下7个问题以产生更多创新方案。

1.这是什么?

2.这是干什么用的?

3.它的成本多少?

4.它的价值多少?

5.有其他方法能实现这个功能吗?

6.新的方案成本多少?功能如何?

7.新的方案能满足要求吗?

通过这种方法,你会发现成本降低10—30%并不是一件特别难的事。因为我们的采购成本,80%是由设计决定的。

很多三星级、四星级酒店为什么不盈利?就是没有做好VE/VA。

以三星级酒店的浴缸为例,由于担心卫生问题,客户一般都不敢用,实际上这个浴缸对客户而言是可有可无的(重要度低),但酒店却付出了空间成本、购买成本、安装成本和定期清洗的成本(成本高)。

按VE/VA的工具模型,最合适的做法就是去除浴缸;而淋浴对客户很重要,投入的成本又不高,反而可以提高档次。

其实生活中也有很多类似的案例。下面这个情人节的段子,背后的原理就是VE/VA。

案例:一个小伙子2000元中的1500元给女孩买了部手机,500元吃饭,骑着电瓶车去找女孩,女孩说:你是一个好人,可是我们真的不合适。

改善方案:一个小伙子用700元租了一辆BMW5.然后去批发市场花300元买了99朵玫瑰,告诉女孩他喜欢手牵手去那些浪漫的小吃店,消费100元。当即女孩就跟他交往了,而且是因为爱...

很多时候,我们的产品设计,是不是类似第一个小伙子呢?

降本增效是企业工作中一个永恒的主题,也是企业提高市场竞争力的有效途径。

但我们要明白:改善不合理的产品设计、过高的质量要求,在这方面的成本节约贡献,要远远大于对供应商一轮又一轮的压迫降价。

行情

行情

订单

订单

广告

广告

我要

我要

签到

签到

关注

关注

客服

客服 TOP

TOP

粤公网安备 44011202002240号

粤公网安备 44011202002240号