一、刮墨刀对印刷机生产效率的影响

所周知,刮墨刀是印刷机内用以刮去网纹辊表面多余油墨的装置。在上世纪80年代,欧美地区的印刷机制造厂家率先利用铝合金、不锈钢等材质,实现了刮刀供墨技术,帮助纸包装企业更好地印出所需产品。

但随着纸包装行业的发展,传统材质的刮墨刀系统的缺陷也逐步凸显。铝合金表面虽然进行铁氟龙涂层处理,但一段时间后仍会出现不同程度的腐蚀现象;不锈钢材质的刮墨刀,水墨易粘附在刮刀腔表面,造成清洗困恼。近年来也有企业采用尼龙材质,尽管解决了耐腐蚀问题,可强度问题却依旧没有解决。

传统材质的特性及设计缺陷,不仅局限了刮墨刀系统的应用领域,更进一步影响了印刷机的生产效率。比如刮刀系统结构不合理,造成油墨漏墨,进而停机擦拭;比如刮墨刀压力较大,影响网纹辊的使用寿命;又如刮刀系统没有油墨的脉冲稳定机构,造成喷墨、油墨易起泡等一系列故障,导致企业必须得花时间进行维护等。

二、碳纤维材料对刮墨刀系统的意义

为解决传统刮刀系统强度低、不耐腐蚀等缺陷,满足纸箱客户日益提高的要求,欧洲有企业早在2005年前后就尝试将碳纤维材料应用于刮刀系统。16年不断的发展与使用,充分验证了碳纤维材料是目前水墨印刷机刮刀系统上最佳的材料之一。

所谓碳纤维,指的是直径约为5-10微米的纤维,主要由碳原子组成。与钢材相比,碳纤维的重量不及其1/4,但强度却是钢材的7-9倍。这种特性及优势,令碳纤维广泛应用于跑车、高端自行车、无人机,航空航天等领域。

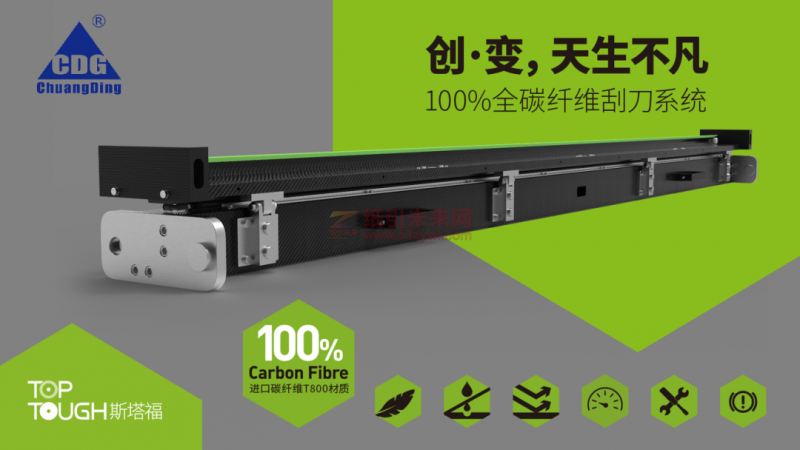

但在国内的印刷机制造领域,碳纤维材料尚未在刮刀系统得到普及。因此,上海创顶机械科技有限公司研制100%全碳纤维刮刀系统,利用其重量轻、耐腐蚀、强度高、油墨不易粘附等优势,帮助印刷机制造厂家及纸包装企业解决传统刮刀供墨技术上的弊端。

四、全碳纤维刮刀系统的优势

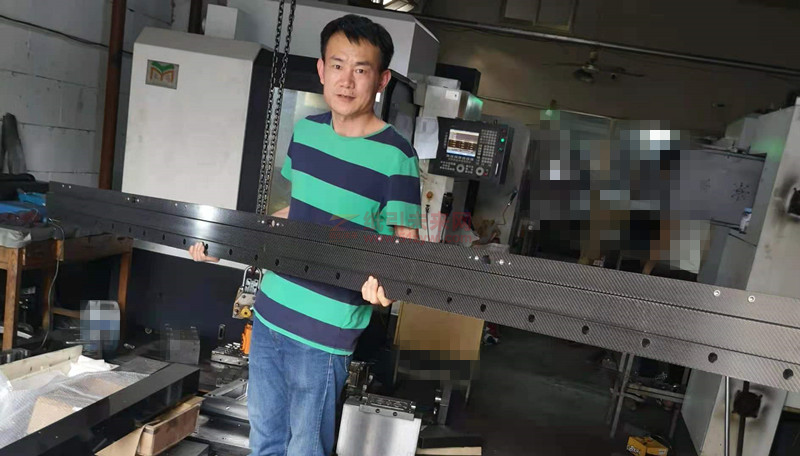

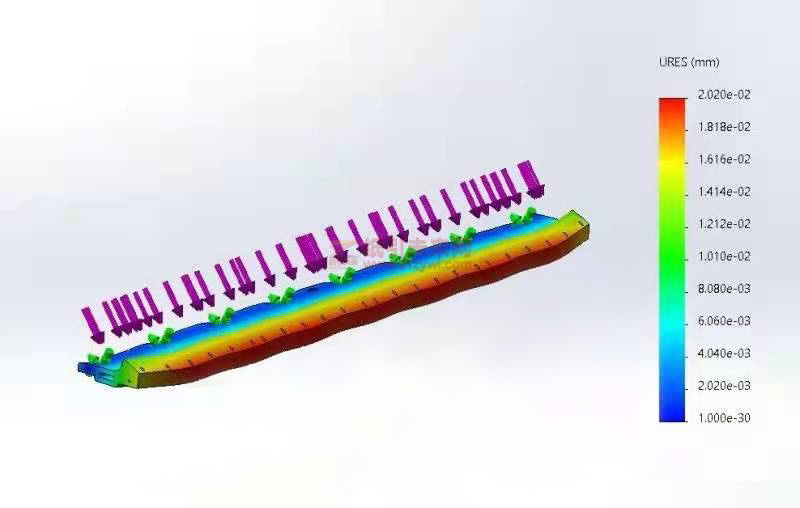

重量轻:水墨印刷机幅宽超过2400mm后,充分体现了材料轻的优势,普通钢材1/4的重量使其在印刷过程中不易抖动。幅宽超过2800后,伴随着腔体与主梁优化后的形状设计、合理的纤维层叠铺设计,整个腔体中间不变形,直线度极佳,确保刮刀墨更均匀。

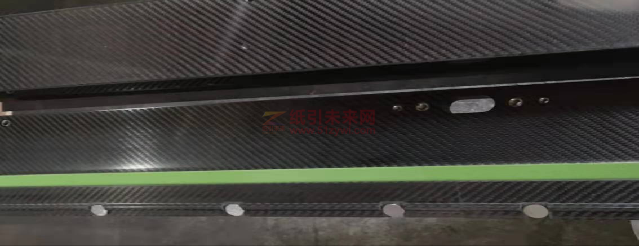

耐腐蚀:3K斜纹表面设计,极具工业设计感。光滑的表面,使得水墨很难粘附于腔体表面,从而实现快速干净的油墨清洗。永不腐蚀碳纤维表面,令刮刀系统更加持久耐用。

强度高:创顶公司采用进口碳纤维T800材质,另加多层高模量碳纤维层的设计,让腔体强度远优于其他钢、铝等材料的强度,令印刷机高速印刷时至始至终保持理想的稳定状态,从而为均匀的墨层和细小网点的再现,提供强有力的保障。

结构优:采用欧美流行与成熟的气囊式结构设计,消除补偿网纹辊齿轮与网纹辊本身带来的微小抖动。气囊气压是业内同行的1/2,指数级延长刮刀片和网纹辊的寿命,从而降低用户的使用成本。

易拆卸:采用欧美流行的刮刀片扣压设计,在实现快速更换刮刀片的同时,能够简单快捷的彻底清洗刮刀片底座。此外,还可根据印刷图案的特点采用不同的刮刀片材质,刮刀片采用世界顶级品牌。

低故障:上供墨口设计,减少和杜绝了喷墨现象,大大降低网纹辊干涸的概率。若搭配创顶公司独有的电脑供墨控制技术,可实现快速清洗。

目前,市面上全碳纤维刮墨刀系统已经成熟,期待为印刷机制造厂家配套,为纸包装企业的印刷机进行技术改造,从而进一步提高印刷机的生产效率,助推纸包装行业高质量发展!

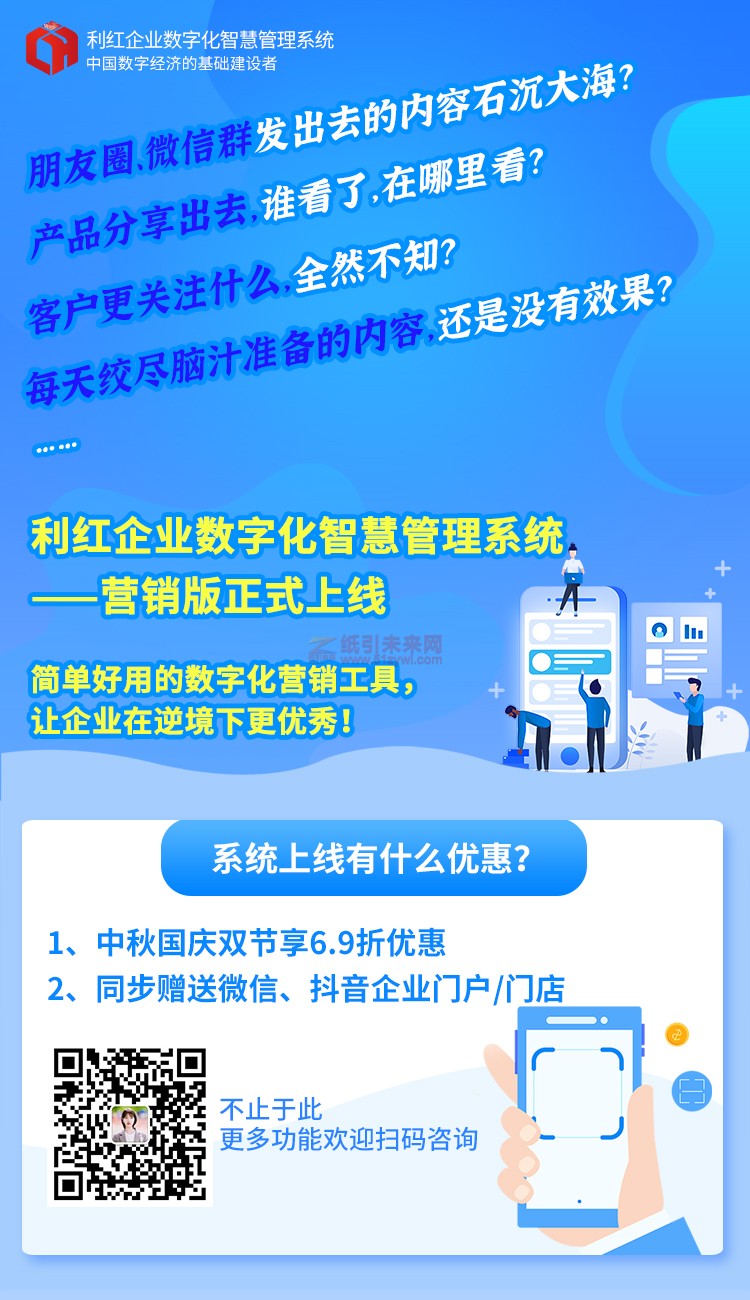

利红企业数字化智慧管理系统,助力远程高效处理工作事务,团队高效配合下单,生产,发货,采购,财务等事宜

利红企业数字化智慧管理系统,助力远程高效处理工作事务,团队高效配合下单,生产,发货,采购,财务等事宜

行情

行情

订单

订单

广告

广告

我要

我要

签到

签到

关注

关注

客服

客服 TOP

TOP

粤公网安备 44011202002240号

粤公网安备 44011202002240号